压缩机状态监测系统

下列类别往复式压缩机应配置在线监测系统

往复式压缩机按照《中国石化炼化企业设备分级管理程序》分类

a) 设备分级A级机组中功率大于1000kW、压力高于12MPa的机组按表1配备。

b) 设备分级A级机组中其他机组及B类机组按表2、表3配备。

表 1 A 级关键、大功率、 高压机组测点列表

序号 | 监测内容 | 探头安装位置 | 监测用途 | 数量 | 必备/选配 |

1 |

机身振动 | 监测报警: 活塞运动方向、曲 轴箱垂直方向安装位置,参照 API670。 联锁:活塞运动方向“三取 二 ”联锁。 |

振动监测、报警。振动联锁。 | 监测报 警 2 个/ 台;联锁 3 个 / 台。 |

必配 |

2 | 活塞杆沉降 | 活塞杆 | 监测活塞环磨损 | 1 个/列 | 必配 |

3 | 键相 | 压缩机飞轮处 | 监测活塞位置。示功图、无级 气量调节必备。 | 1 个/台 | 必配 |

4 |

气缸动态压力 |

每个气缸配置 2 套,轴侧和盖 侧分别 1 套 |

用于监测气缸实时压力变 化,示功图必备。 |

2 个/列 | 新设备必配, 已投产设备 选配(气阀 开孔) |

5 | 气缸振动监测 | 气缸盖正面 | 监测气缸带液、活塞撞缸等 问题 | 1 个/ 气缸 | 必配 |

6 | 填料函温度 | 填料处 | 监测填料温度 | 1 个/ | 必配 |

气缸 | |||||

7 | 示功图 | 压缩机运行效率分析及故障 判断 | 1 个/台 | 必配 | |

8 | 主轴轴瓦温度 | 主轴轴瓦处 | 监测主轴轴瓦温度 | 1 个/列 | 必配 |

9 |

连杆大头瓦温度 |

连杆大头瓦处 |

监测连杆大头瓦温度 |

1 个/列 | 新设备必配, 已投产设备 选配 |

10 |

十字头销(瓦)温度 |

十字头销(瓦) 处 |

监测十字头销(瓦) 温度 |

1 个/列 | 新设备必配, 已投产设备 选配 |

表 2 A 级其他机组测点列表

序号 | 监测内容 | 探头安装位置 | 监测用途 | 数量 | 必备/选配 |

1 |

机身振动 | 监测报警: 活塞运动方向、曲 轴箱垂直方向安装位置,参照 API670。 联锁:活塞运动方向“三取 二 ”联锁。 |

振动监测、报警。振动联锁。 | 监测报 警 2 个/ 台;联锁 3 个 / 台。 |

必配 |

2 | 活塞杆沉降 | 活塞杆 | 监测活塞环磨损 | 1 个/列 | 必配 |

3 | 键相 | 压缩机飞轮处 | 监测活塞位置。示功图、无级 气量调节必备。 | 1 个/台 | 必配 |

4 | 气缸动态压力 | 每个气缸配置 2 套,轴侧和盖 侧分别 1 套 | 用于监测气缸实时压力变 化,示功图必备。 | 2 个/列 | 选配 |

5 | 填料函温度 | 填料处 | 监测填料温度 | 1 个/ 气缸 | 必配 |

6 | 示功图 | 压缩机运行效率分析及故障 判断 | 1 个/台 | 选配 | |

7 | 气缸振动监测 | 气缸盖正面 | 监测气缸带液、活塞撞缸等 问题 | 1 个/ 气缸 | 选配 |

8 | 主轴轴瓦温度 | 主轴轴瓦处 | 监测主轴轴瓦温度 | 1 个/列 | 必配 |

表 3 B 级机组测点列表

序号 | 监测内容 | 探头安装位置 | 监测用途 | 数量 | 必备/选配 |

1 |

机身振动 | 监测报警: 活塞运动方向、曲 轴箱垂直方向安装位置,参照 API670。 联锁:活塞运动方向“三取 二 ”联锁。 |

振动监测、报警。振动联锁。 | 监测报 警 2 个/ 台;联锁 3 个 / 台。 |

必配 |

2 | 活塞杆沉降 | 活塞杆 | 监测活塞环磨损 | 1 个/列 | 必配 |

3 | 键相 | 压缩机飞轮处 | 监测活塞位置。示功图、无级 | 1 个/台 | 选配 |

气量调节必备。 | |||||

4 |

气缸动态压力 | 每个气缸配置 2 套,轴侧和盖 侧分别 1 套 | 用于监测气缸实时压力变 化,示功图必备。 |

2 个/列 |

选配 |

5 | 填料函温度 | 填料处 | 监测填料温度 | 1 个/ 气缸 | 必配 |

6 |

气缸振动监测 |

十字头上方和气缸盖正面各 1 套 | 十字头上方监测活塞杆、活 塞是否松动; 气缸盖正面监 测气缸带液、活塞撞缸等问 题 |

2 个/ 气缸 |

选配 |

7 | 主轴轴瓦温度 | 主轴轴瓦处 | 监测主轴轴瓦温度 | 1 个/列 | 选配 |

注:

1. 活塞杆沉降位移传感器设置于活塞杆下方时,应考虑磨损物及油污对测量精度的影响。 2. 传感器测点布置,参照 API 670 、GB/T 41099 中的相关要求执行。

表 4 各测点典型监测功能

监测项目 |

连杆 气缸 振动 过大 | 磨 损 | 活 塞 杆 弯 曲 | 十 字 头 间 隙 大 |

十字 头销 间隙 大 | 连 杆 负 荷 过 大 |

气缸 吸气 阀故 障 |

气缸 排气 阀故 障 | 填 料 函 泄 漏 |

压力 密封 环泄 漏 |

主轴 承温 度过 高 |

连杆 大头 温度 过高 |

十字 头销 温度 过高 |

机身振动 | √ | ||||||||||||

活塞杆沉降 | √ | √ | √ | ||||||||||

键相 | √ | √ | √ | √ | √ | √ | √ | ||||||

气缸动态压力 | √ | √ | √ | √ | |||||||||

气缸振动监测 | √ | ||||||||||||

填料函温度 | √ | ||||||||||||

气阀温度 | √ | √ | |||||||||||

示功图 | √ | √ | √ | √ | √ | √ | √ | √ | √ | ||||

主轴轴瓦温度 | √ | ||||||||||||

连杆大头瓦温度 | √ | ||||||||||||

十字头销温度 | √ |

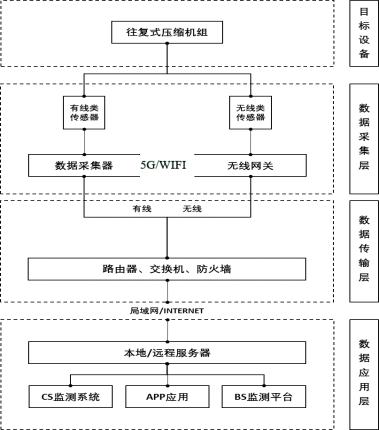

系统构成

在线状态监测系统由传感器、数据采集器、数据通讯设备、数据服务器、状态监测系统软件(BS 或 CS 架构的软件、APP 等),以及各类功能性部件组成, 如图 1 所示。

图 1 往复式压缩机在线监测系统构成

监测系统具备功能:

设备运行时,对设备的运行状况进行连续地监测。

当设备出现故障征兆时,能够及时发出报警, 自动提高对应测点的数据采集速率和采集密度, 缩短数 据保存时间间隔。

识别故障现象和分析故障原因。

自动生成日数据库、历史数据库及报警库, 实现故障报警、故障追忆和故障诊断。

能够通过局域网、互联网等通讯手段查看设备运行的各种状态, 实现远程诊断。

可从 DCS 系统获取往复压缩机的工艺及机组过程参量, 对机组的运行状态进行监测和判断。

监测模式

状态监测系统的数据采集原则上采用有线模式的采集方式,对连杆大头瓦和十字头销(瓦) 可采用 无线模式的采集方式。

有线模式: 传感器(电线供电) 数据通过信号线(或无线) 连接到数据采集器(有线供电),数据采 集器通过网线/光纤/无线传输到服务器。

无线模式: 无线传感器(电池供电) 数据通过无线传输将数据传递到网关(有线供电),网关通过网 线/光纤/无线方式将数据传输到服务器。

主要传感器(变送器)性能要求

表 4 往复式压缩机状态监测系统主要传感器(变送器) 性能要求

序号 | 传感器类型 | 性能指标 | 电气规格 | 防爆/防护等级 |

1 |

动态压力传感器 | - 量程: 0~100 MPa(量程可选) - 上升时间: ≤1μs - 响应时间:≤2 ms - 温度范围: -40~85 ℃ -10~250 ℃ | - 三线/二线制 - 激励电压: 8~36 VDC - 输出: 0~5 V、4~20 mA - 标准 MIL-C-5015 2/3 PIN 或一体式出线 |

≥Ex ia IIC T4 ≮IP66 |

LNG:-195~85 ℃ - 频响范围: 0~10k Hz - 综合精度:2.5‰ FS | ||||

2 |

转速/键相传感器 | - 转速测量范围: 0~5000 r/min - 频响范围: 0~10k Hz - 响应时间: 1μs - 温度范围: -25~100 ℃ - 量程: 2~4 mm - 信号类型:正弦脉冲波/方波 | - 三线制(有源): - 激励电压:8~36 VDC - 输出:接近电源电压 - 二线制(无源): - 输出: 0~24 V - 标准MIL-C-5015 2/3/4PIN |

≥Ex ia IIC T4 ≮IP66 |

3 |

振动加速度传感器 | - 灵敏度: 100 mV/g - 测量范围: ±50 g - 幅值非线性: 1% - 频响范围: 0.4~14k Hz(±3dB) - 工作温度: -40~120 ℃ -55~150 ℃ LNG: -120~85 ℃ - 振动极限: 500 g - 冲击极限: 5000 g |

- 二线制 IEPE - 电压源: 18~30 VDC - 恒流源: 2~10 mA - 满量程输出: ±5 V - 标准 MIL-C-5015 2 PIN |

≥Ex ia IIC T4 ≮IP66 |

4 |

振动速度传感器 | - 灵敏度: 4.0 mv/mm/sec - 测量范围: ±100 mm/s - 幅值非线性: ±1% - 噪声(RMS):<50μV - 频响范围: 4~4k Hz(±3dB) - 工作温度: -40~120 ℃ -55~150 ℃ LNG: -120~85 ℃ - 冲击极限: 5000 g |

- 二线制 IEPE - 电压源: 18~30 VDC - 恒流源: 2~10 mA - 满量程输出: ±5 V - 标准 MIL-C-5015 2 PIN |

≥Ex ia IIC T4 ≮IP66 |

5 |

电涡流位移传感器 | - 探头直径: 8 mm(φ8) - 灵敏度: 7.87 V/mm - 探头长度:最小 25 mm - 线缆长度: 5 m - 线性范围: 0.5~2.5 mm - 频响范围: 0~10k Hz - 工作和储存温度: - 探头: -50~170 ℃ - 电缆: -50~170 ℃ - 前置器: -35~85 ℃ |

- 三线制 - 工作电压: -24 VDC - 中点输出: -10 V - 输出电压范围: -2~-18 V |

≥Ex ia IIC T4 |

- 探头直径: 11 mm(φ11) - 灵敏度: 3.94 V/mm - 探头长度:最小 25 mm - 线缆长度: 5 m - 线性范围: 0.5~4.5 mm 频响范围: 0~8k Hz - 工作和储存温度: - 探头: -50~170 ℃ - 电缆: -50~170 ℃ - 前置器: -35~85 ℃ |

其他要求

a) 传感器的量程、条件及环境指标应根据被监测点的具体工况选择。

b) 传感器的频响范围应根据机组的转速范围和传感器特性匹配选择。

c) 传感器应为满足现场防爆要求的防爆类仪表设备, 具备符合设备现场要求和等级的防爆认证。

d) 当监测系统选用安装测压示功阀及动态压力传感器、且最高工作压力≥10MPa 时,应在设备运行之 前对被测气缸的压力工艺孔、示功阀安装螺纹、阀杆、及传感器密封进行泄漏检测及强度校核。

数据采集系统

动态数据采集模块

a) 支持设备参量的高速连续采集、间断采集和同步采集(不同通道间同步时间差达到微秒级) 。

b) 数据采样精度: ≥16 位;采样频率应大于最高信号频率的 2.56 倍。

c) 能够同时采集和处理来自转速、加速度、速度、涡流、动态压力等动态传感器信号。

d) 应具备同时采集 4~20mA 信号, 动态电压/电荷信号的功能。

e) 具备 RS485、RJ45 物理接口,支持 MODBUS、TCP/IP、OPC 常用工业通信协议,支持高速实时数据 传输。

f) 具备就地继电器输入、输出功能。

g) 具备向 PLC、DCS 系统输出开关量、模拟量信号功能。

h) 数据采集模块通道应内置隔离安全栅或配备光电隔离及电涌保护。 i) 当有故障趋势时, 能够及时密集采集数据。

兼容性

a) 能够从其他类型 I/O 模块、通讯模块、巡检仪或现有监视/监测设备及下位机采集或通讯设备数 据。

b) 数据采集系统应支持从压缩机仪表系统接入就地信号、或通讯数据的能力。 c) 具有从机组 DCS/PLC 系统通过通讯协议接入机组工艺或运行数据的能力。

数据存储

数据存储总则

a) 在线监测系统的数据存储应满足被监测设备 5 年之内历史监测数据的可追溯、读取及可调用性。 b) 状态监测系统的数据接口应向用户完全开放。

c) 故障数据需完整保存。

数据服务器

a) 采用标准服务器,可安装于标准服务器机柜之内。

b) 数据服务器性能参数、指标和硬件配置的选择应充分考虑数据处理和存储、读取及管理的要求。 c) 监测系统使用企业应根据实际监测需求规定数据存储服务器的最低配置要求。